Три года назад компания «Структурная диагностика» екатеринбургского учёного Ильи Карькина разработала прибор, который за секунду анализирует состав металлических сплавов. Он получился намного удобнее и дешевле аналогов. Сегодня это оборудование закупают «Роснефть» и «Лензолото», а также компании из Германии, Белоруссии и Индии.

Подмена и обман

Сейчас нет возможности точно подсчитать обороты контрафактного металла и сплавов в российской экономике, в этом признался министр промышленности РФ Денис Мантуров в конце 2019 года. Страдает почти вся промышленность.

С этой проблемой в 2016 году столкнулась и маленькая екатеринбургская компания «Структурная диагностика», которая занималась производством измерительного оборудования. Её основал научный сотрудник Института физики металлов УрО РАН Илья Карькин. «Мы получили металл от поставщика, собрали приборы и поняли, что наши коэрцитиметры (приборы, оценивающие механические свойства материалов. – τ.) не работают как надо. Стали разбираться – оказалось, что металл не тот. И выяснилось, что это очень распространённая проблема – намеренная или непреднамеренная подмена металла в партии», – вспоминает Илья.

Три года назад Илья Карькин основал свою маленькую, но небезуспешную «Структурную диагностику».Фото: Максим Конанков

Три года назад Илья Карькин основал свою маленькую, но небезуспешную «Структурную диагностику».Фото: Максим Конанков

Чтобы избежать обмана, компании-потребители закупают анализаторы сплавов. Можно заказать лабораторные приборы – они дают точное измерение, но очень громоздкие и в полевых условиях работать не могут. Такой вариант часто не подходит производственникам, которым нужно проверить партию сырья сразу после отгрузки – на открытом воздухе или в цехе.

По экспертным оценкам, доля контрафакта в сфере производства приборов и оборудования может достигать 40 процентов.

Можно купить мобильные устройства, но это дорого. «Самые простые – от 2 млн рублей. Даже если их брать в аренду, то одно измерение будет стоить от 1000 рублей», – рассказывает предприниматель. Поэтому команда «Структурной диагностики», столкнувшись с контрафактом, решила, что нужно создать новое устройство – и для собственного использования, и на продажу. «Коэрцитиметры, которые мы тогда собирали, стояли чуть больше 100 тыс. рублей. Это немного. И у нас давно было желание сделать что-то более дорогое и сложное, – рассказывает Илья Карькин. – Так мы взялись разработать свой анализатор металлов».

Скрытые алгоритмы

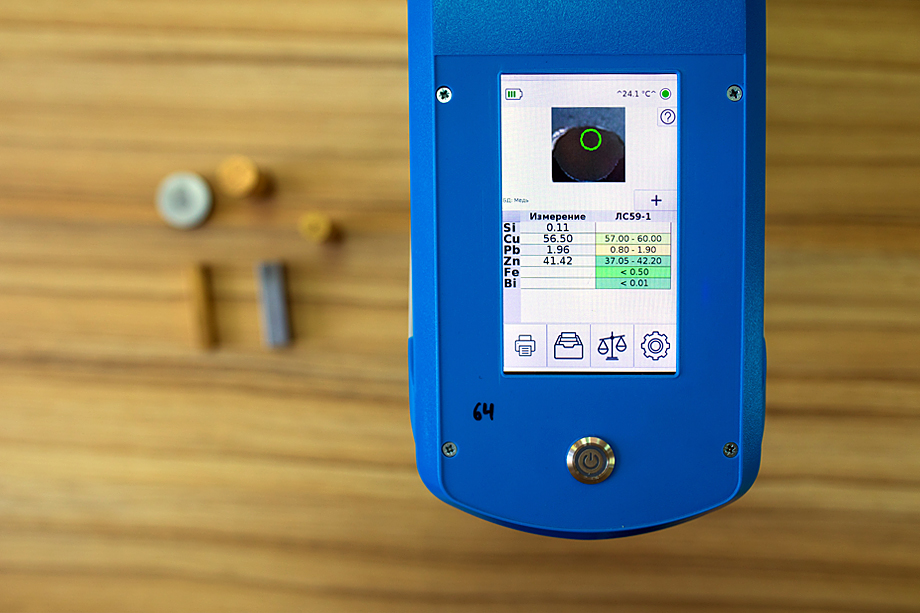

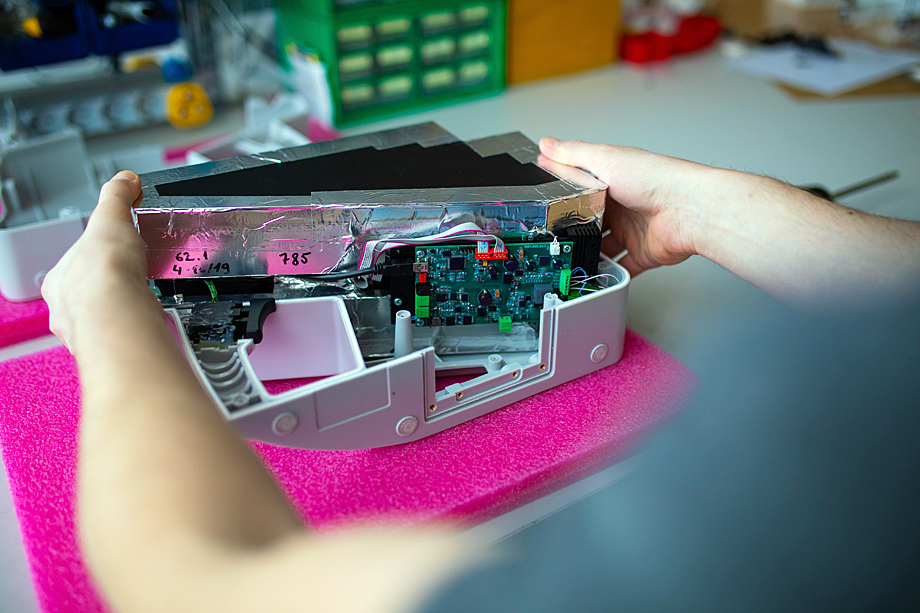

Инженеры и программисты воплотили идею в жизнь в течение года. Для снятия пробы выбрали лазерную технологию, разработали эргономичный корпус, который удобно держать в руках, написали программное обеспечение. Получился прибор весом в четыре килограмма и стоимостью 1,19 млн рублей – портативный лазерный анализатор металлов «ЛИС-01», он может определить химический состав сплава за секунду.

«ЛИС-01» специалисты «Структурной диагностики» создали за год.Фото: Максим Конанков

«ЛИС-01» специалисты «Структурной диагностики» создали за год.Фото: Максим Конанков

«Лазерный пучок “испаряет” несколько микрограммов с поверхности предмета, а по излучаемому спектру выдаёт состав сплава», – рассказывают о механизме работы прибора в парке высоких технологий «Университетский», где работает «Структурная диагностика». Но сама по себе лазерная технология не нова, она часто используется в подобном оборудовании. Основная инновация Ильи Карькина – вшитые в электронику и защищённые от копирования алгоритмы. «Мы придумали, как правильно анализировать данные с пробы, наше ПО – это самое главное в приборе», – поясняет Илья.

«Лазеры мы изготавливаем сами, но почти все остальные детали заказываем в других компаниях. Корпус для “ЛИС-01” заказываем в Снежинске, оптические элементы – в Казани. Микросхемы берём в Китае, матрицы японские. Больше 70 процентов комплектующих – российские, благодаря этому получается низкая стоимость», – рассказал Илья Карькин.

Главное – мобильность

Рабочий прототип «ЛИС-01» «Структурная диагностика» показала на международной выставке «Иннопром» летом 2017 года. Там же нашлись и первые заказчики: технологией заинтересовалась группа компаний «Силур» (материалы и металлоконструкции для нефтегазовой и строительной отраслей) и компания «Промхимаппарат» (химическое машиностроение).

Сегодня «ЛИС-01» закупают нефтегазовые компании (например, «Роснефть»), машиностроительные предприятия (Смоленский авиационный завод, Рузаевский завод химмашиностроения), энергетики (Иркутская ГЭС), добытчики драгоценных металлов («Лензолото») и многие другие. «Анализатор интересен тем, кто занимается закупкой металла в больших или средних объёмах. Среди наших клиентов много предприятий, специализирующихся на металлоконструкциях», – указывает автор идеи.

Впервые прототип «ЛИС-01» был показан на «Иннопроме» в 2017 году. Там же нашлись и первые заказчики.Фото: Максим Конанков

Впервые прототип «ЛИС-01» был показан на «Иннопроме» в 2017 году. Там же нашлись и первые заказчики.Фото: Максим Конанков

В ГК «Силур» подтвердили, что пользуются оборудованием «Структурной диагностики» уже больше двух лет: «Мы применяем прибор для идентификации деловой обрези металла, осуществляем входной контроль металлопроката». На предприятии «Промметпласт-ДВ» (Приморский край) рассказали, что используют «ЛИС-01» для сортировки цветного металла. Применяют «ЛИС-01» и на Уральском арматурном заводе: «Прибором от “Структурной диагностики” мы проверяем наши изделия из чугуна, чёрной и нержавеющей стали. Мобильность прибора – самое главное для завода, так как часто приходится работать на улице и на складе. Прибор стоит своих денег».

За 2018 год «Структурная диагностика» собрала и продала около 20 приборов, за 2019-й – в два раза больше.

Сейчас все силы «Структурной диагностики» брошены на расширение серийного производства «ЛИС-01». Обычно на изготовление прибора уходит два дня, над ним работают четыре человека: одни собирают анализатор, другие калибруют, настраивают и проверяют. Сейчас в компании работают всего 10 сотрудников, но скоро будет больше. Площадка тоже растёт: в 2018 году компания арендовала в парке высоких технологий «Университетский» площадь всего в 20 квадратных метров, сейчас она расширилась до 150 квадратных метров. Расширение необходимо, чтобы обеспечить нарастающий поток заказов.

Своими силами

Чтобы запустить производство «ЛИС-01», Илья вложил 3 млн рублей из собственных средств. «У меня есть ещё один бизнес, который мне приносит доход, благодаря этому я смог себе позволить разработку “ЛИС-01”», – рассказал Илья. Донором для «Структурной диагностики» стала разработка программного обеспечения для систем пожарной безопасности – этим Карькин занимается более 10 лет.

Эти затраты предпринимателя окупились ещё в 2018 году с продажи пятого прибора. Чужие деньги в проект Илья не пускает. Хотя «Структурной диагностике» регулярно предлагают поддержку, Карькин не берёт ни кредитные, ни бюджетные средства: по его мнению, инновационный бизнес нужно запускать собственными силами. «Государственные деньги развращают. Самое правильное – делать бизнес на свои, тогда считаешь каждую копейку», – подчёркивает Илья. К тому же для получения грантов и кредитов нужно заполнять много бумаг, а Илья не хочет тратить время на бюрократическую волокиту.

Илья принципиально не пускает в свой проект чужие деньги, не использует кредиты и бюджетные средства.Фото: Максим Конанков

Илья принципиально не пускает в свой проект чужие деньги, не использует кредиты и бюджетные средства.Фото: Максим Конанков

Своими средствами обходится компания и в продвижении продукции. «Сарафанное радио – это, безусловно, лучший способ. Он здорово сработал в Уссурийске. Город маленький: сначала один купил (занимается металлоломом), рассказал второму – тот тоже купил, второй рассказал третьему… У нас тогда не было ещё ни одной продажи в Москве, а из Уссурийска поступило пять заказов за полгода», – вспоминает основатель «Структурной диагностики». Ещё пример: три прибора у «Структурной диагностики» закупил Смоленский авиационный завод, а потом рекомендовал это оборудование своим подрядчикам. Вскоре заказчиком «ЛИС-01» стал производитель электроприводов, сотрудничающий со смоленским заводом.

С 2019 года «Структурная диагностика» продаёт анализаторы за рубеж.

Первый иностранный заказчик – немецкий производитель сварных сосудов и аппаратов Barth+Höpfinger GmbH – нашёлся благодаря каналу в YouTube, где в коротких роликах Карькин объяснял, как работает «ЛИС-01».

Позже интерес к приборам проявили компании из Белоруссии и США. «Скоро анализатор поедет в Индию, местная дилерская компания решила купить у нас образец, чтобы рекламировать и продавать. У нас нет никакого активного продвижения, люди сами нас находят», – уверен предприниматель.

Полёт над конвейером

В компании примеряются к смежным нишам – обдумывают возможные модификации анализатора. Так появился проект настольного прибора Metasplav для оценки драгоценных металлов, он подойдёт ломбардам и ювелирам. Возможно, появится специальная модель для работы в полярных условиях. Самый перспективный проект – поточный анализатор, рассчитанный на крупные металлургические компании. Он позволяет анализировать состав металла в руде и ломе. «Такой прибор, условно говоря, будет висеть над конвейером и в непрерывном режиме контролировать химический состав сырья, которое идёт по конвейеру. В итоге можно будет быстро рассортировать что угодно», – объясняет Илья.

Карькин вовсе не собирается останавливаться на достигнутом признании и успехе.Фото: Максим Конанков

Карькин вовсе не собирается останавливаться на достигнутом признании и успехе.Фото: Максим Конанков

Сегодня в мире есть только два разработчика поточных анализаторов – в Германии и в Израиле, стоимость их оборудования – от 1 млн долларов. В «Структурной диагностике» снова намерены создать прибор гораздо дешевле, чем у конкурентов. Компания уже ведёт переговоры с двумя крупными потенциальными заказчиками.

Когда сегодня Илья Карькин вспоминает о той партии контрафакта, которую получил четыре года назад, говорит, что всё было не зря. «Это было очень своевременно, что мы получили такую проблему», – уверен глава «Структурной диагностики».